Presentato in anteprima al Salone di Francoforte del 2023. Filtro del particolato senza manutenzione per i Diesel Opel. Post-trattamento senza additivi degli scarichi dei motori Diesel.

La grande tradizione Opel nel settore delle automobili a gasolio (ricordiamo, tanto per fare un esempio, il grande successo dell’innovativa Rekord Diesel all’inizio degli Anni Settanta) trovò un’ulteriore espressione venti anni fa quando, al Salone di Francoforte del Settembre 2003, la Casa tedesca presentò un nuovo filtro DPF (Diesel Particulate Filter) del particolato che non richiedeva alcuna manutenzione nè additivi, ma che soprattutto non presentava gli svantaggi tipici dei sistemi convenzionali.

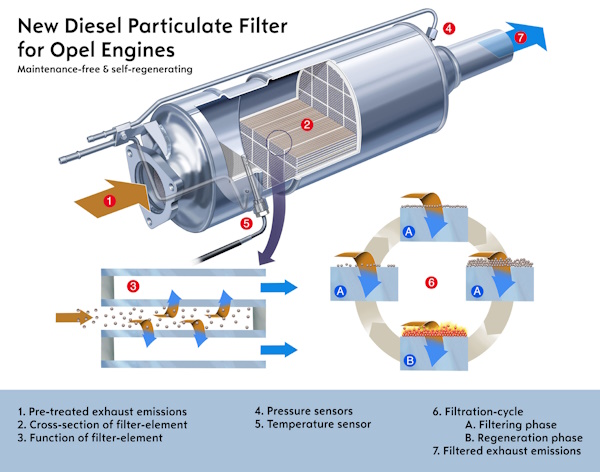

Un’intelligente strategia rigenerativa faceva infatti sì che prestazioni, consumi ed emissioni di CO2 si mantenessero entro livelli simili a quelli di un motore privo di filtro. Il post-trattamento, che comprendeva la presenza di un pre-catalizzatore nelle immediate vicinanze del propulsore e di un catalizzatore ossidante, era studiato per ridurre tutte le emissioni allo scarico, con particolare riguardo a quelle di idrocarburi incombusti (HC) e di monossido di carbonio (CO).

Inizialmente adottato sulle Vectra e Signum equipaggiate con il motore 1.9 CDTI ECOTEC e successivamente esteso agli altri modelli a gasolio della Casa tedesca, il nuovo filtro Opel per il particolato dei motori a gasolio consisteva in un nucleo di ceramica tipo ”honeycomb” in carburo di silicone attraversato da microscopici canali. I gas di scarico passavano per le pareti del filtro DPF sulle quali si raccoglieva il particolato che doveva essere bruciato in modo regolare per evitare che il filtro superasse i limiti della contropressione. Per il processo di rigenerazione, anzichè utilizzare additivi nel combustibile, Opel preferì applicare un rivestimento di materiale prezioso al sottostrato del filtro ed iniettare quantità aggiuntive di gasolio in modo che la temperatura dello scarico raggiungesse i necessari 600°C. Ciò comportava un impianto di iniezione che avesse la necessaria flessibilità in tutte le condizioni di carico-motore, visto che il sistema doveva operare non solo quando il motore girava a pieno regime, ma anche quando la vettura faceva piccoli tragitti come, ad esempio, in città.

Per rispondere a queste esigenze, Opel utilizzava un’iniezione diretta common-rail di ultima generazione. Questa tecnologia permetteva di controllare in modo molto preciso ed in qualsiasi momento il processo di iniezione del combustibile (la quantità di pressione, ad esempio).

Un altro vantaggio della soluzione proposta da Opel era che la rigenerazione avveniva ad intervalli irregolari, a secondo del modo di guidare prevalente: ad esempio, la combustione dei particolati filtrati e l’iniezione aggiuntiva di gasolio si aveva solo quando il particolato aveva provocato una sufficiente contropressione nel filtro. Il procedimento era regolato, senza che il guidatore se ne rendesse conto, da sensori di pressione e di temperatura nell’unità DPF.

Sotto il pianale, tra il pre-catalizzatore posto in prossimità del motore ed il filtro del particolato, c’era un convertitore catalitico ossidante che riduceva le emissioni di idrocarburi incombusti (HC) e di monossido di carbonio (CO) utilizzando l’ossigeno nelle emissioni di gasolio. Le emissioni di ossido di azoto restavano al di sotto dei limiti fissati dalla normativa Euro 4 per i motori a combustione interna. Questa configurazione permetteva di rispettare anche future normative sulle emissioni.

Ho letto e acconsento l'informativa sulla privacy

Acconsento al trattamento di cui al punto 2 dell'informativa sulla privacy